參訪H.MOSER & CIE.亨利慕時錶廠暨博物館 掌握核心技術

Jun 28, 2024

亨利慕時是一家小而強大的製錶廠,廠房與姊妹公司Precision Engineering AG在一起,可說不分彼此,後者專門製作擺輪、游絲等擒縱裝置零件,技術實力雄厚;而這也是絕大多數錶廠只能委外的核心技術。

在鐘錶與奇蹟Watches &Wonders錶展前,小編先到沙夫豪森,參訪亨利慕時H.MOSER &CIE.,大多數現代錶廠的製作流程差不多,但各有特色,而亨利慕時這次除了展示研發、設計、組裝、複雜工藝等部門之外,還有很少見的游絲製作與調校工序。隨後參訪亨利慕時博物館,這個由品牌創辦人別墅改成的博物館,記錄了亨利慕時早期歷史與鐘錶,很有意思。

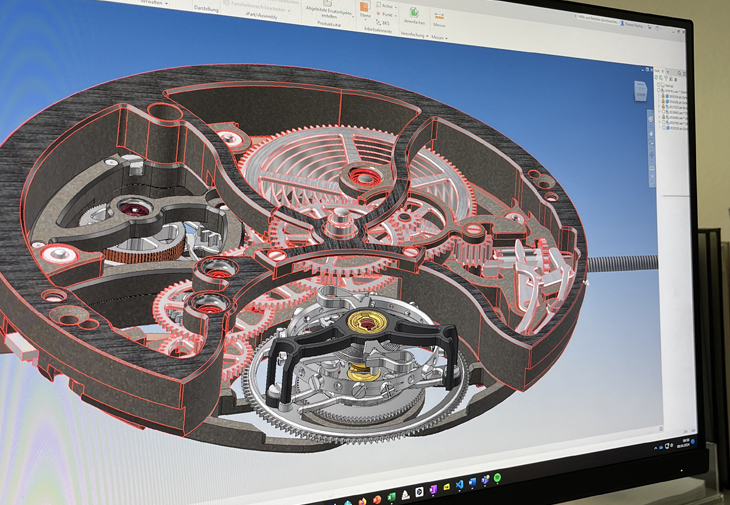

亨利慕時的廠房位於沙夫豪森萊茵瀑布附近,雖算郊區,但到市中心的車程也不過十多分鐘;而博物館則在廠房與市中間的臨河高地上,視野很好。我們的行程從廠區開始,首先參觀研發部門。話說,就在到訪不久前幾個小時,亨利慕時發表了全新的疾速者陀飛輪鏤空腕錶(Streamliner Tourbillon Skeleton),內載的HMC 814自動上鍊機芯也是新設計,因此就以這款機芯的研發為例介紹。

工程師直言不諱,說HMC 814就是從HMC 811改制而來。聽起來好像輕而易舉,但實際上811是偏心指針,而814是中央指針,因此輪系相關的零件、機板都要重新設計。此外,811使用柱狀游絲,814則改為亨利慕時獨家的雙游絲。理論上前者的精準度更好,賞玩性也高,但會讓腕錶變得比較厚。814則透過兩條扁平游絲達到柱狀游絲的精準度,同時減低厚度,這獨家結構的賞玩性也很好,藉此做出差異化,對收藏家來說都有吸引力。當然,機芯的厚度不同,改動的零組件也不少。

說到這裡,有些錶友可能以為,如果用完全新開發的機芯會更有誠意;但專業的機芯工程師可不這麼認為。這不是為了省下開發成本,而是因為從頭到尾全新設計的機芯在上市之後,仍可能因為各種實際使用的不同狀況而發現新問題,雖說最終都會修正,但對消費者或品牌來說,都是風險。因此,在一個穩定的基礎上發展新機芯是最好的選擇,不論從成本或是風險管控上來看都是如此。

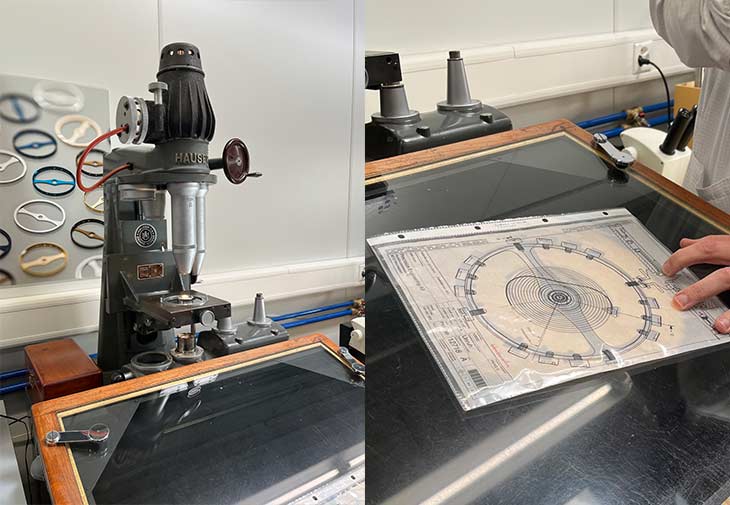

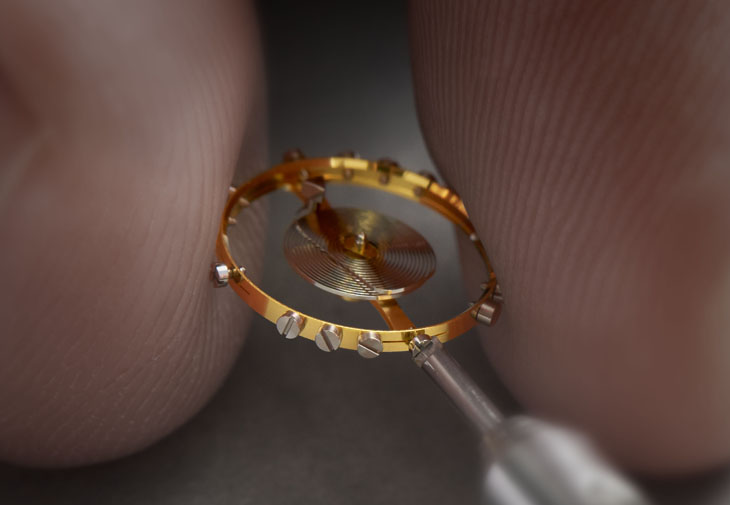

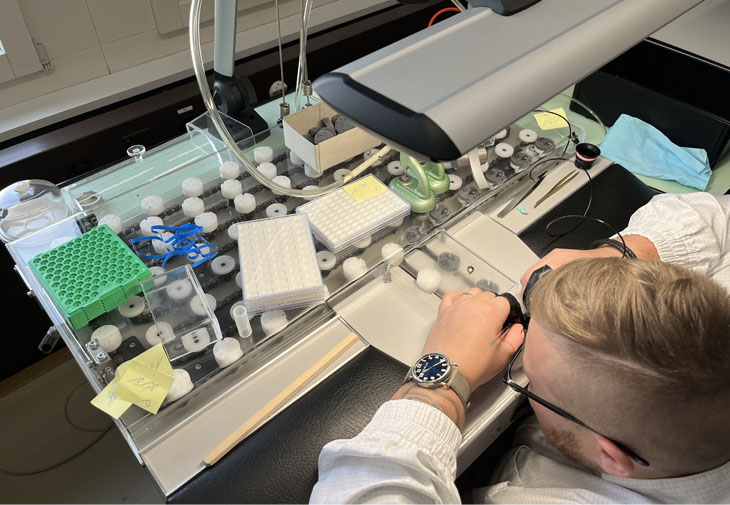

接下來看的是游絲調校部門,先是看到一部有點年歲的機台,裝好上繞游絲的擺輪放在機台鏡頭下,放大50倍後投射到工作平台,製錶師對照圖紙確認游絲的彎曲弧度是否無誤。

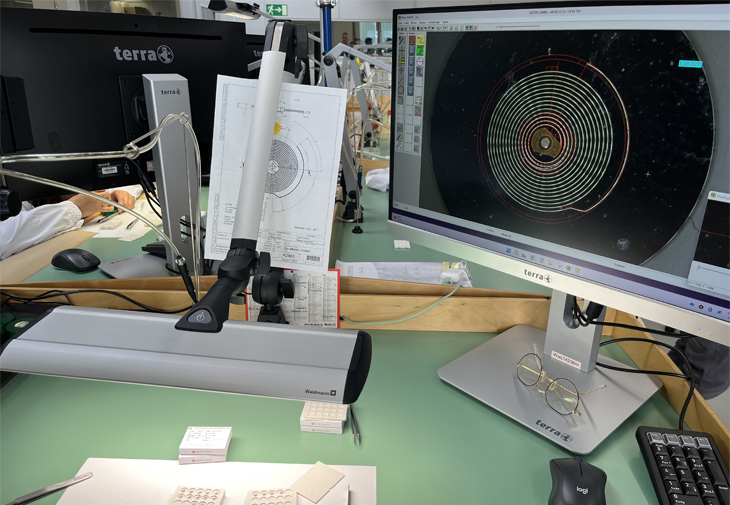

後面還見到安裝游絲內樁、扁平游絲末端曲線製作及調校等各工序。隨後移至游絲製作部門,基本上是透過精密機器,讓0.6mm的金屬絲逐次通過越來越小的紅寶石孔,拉成約0.1mm的線材,最後還要繼續將圓形線材壓扁、拉長,做成比髮絲還細的0.075mm厚(按不同機芯需求而定)游絲線材。線材非常細小,拉扯的力道、速度、溫度都會影響成品性能,而且最終的公差必須控制在0.0001mm,也就是萬分之一毫米以內。據說光是調校機器就很花時間。

線材加工完成後,剪成所需長度,以手工放到特殊的「捲絲器」中,捲成螺旋形。之後連同捲絲器到真空爐中以攝氏500到700度烘烤、冷卻定型並維持彈性,反覆加熱和冷卻大約要一天的時間。這過程不能快,以使游絲各部位的物理特性保持一致。之所以要真空環境,是為了避免空氣中的雜質在加熱過程中氧化附著於游絲上,而影響性能。游絲真是一個精細又敏感的零件,製作難度可見一斑。

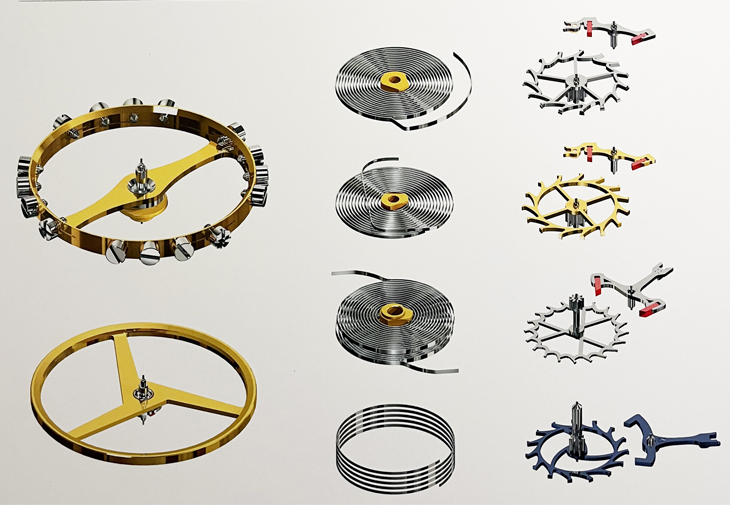

錶廠自製擒縱裝置零組件是非常罕見的。從成本上來看,Precision Engineering AG如果只做給自家使用,量太少無法生存。事實上,它供應高品質的零件給其他瑞士高級製錶廠,並提供各種客製化服務。從游絲調校部門裡展示的各式擺輪造型中,就能看到特定品牌使用的型式。

除了游絲之外,擺輪也由同廠房的Precision Engineering AG自製,當天雖沒見到製程,品牌人員仍說明了基本工序。原始的材料是銅鈹合金圓棒,經CNC精密加工切削出擺輪形狀,取下後要檢查擺輪配重,過重的部份會在背面挖出細微凹槽減重,目的要讓整個擺輪配重達到平衡。之後再做軸心、遊盤、螺絲、游絲等組裝。即使是擺輪上極小的螺絲也是自製。

所有擒縱裝置零組件準備好後,亨利慕時會分兩次組裝,第一次裝好測試運作,沒問題後再拆解,正式裝到機芯上。看似多一道工序,但相較於正式安裝後才發現問題的情況,這還是比較省事的。廠方表示,他們不斷優化製作流程,在確保卓越品質的條件下,提升工作效率。例如組裝機芯部門的設備就很有意思。

特製的機芯盒裡有數十個承載機芯的固定座,所有的固定座共用一條蜿蜒的軌道,整個封住的盒子只有一個出口,製錶師就從這邊組裝機芯,處理好後,軌道會往前走一段,將完成的機芯送進盒裡,並把下一個待處理的機芯送出來。基本功能機芯,可批量處理50個左右,而複雜機芯大約只裝10個。這樣便於讓製錶師連續做相同組裝動作,效率提高,也不容易疲勞。

小編先前在歐米茄OMEGA,看過整個組裝部門都用輸送帶運輸機芯到各工作站製錶師面前的系統(不愧是豪門),亨利慕時這種機芯輸送盒算是機動性更高的「攜行版」,以亨利慕時約3000只的年產量來說,這是個提升效率且高CP值的好辦法。展前能來參訪是很幸運的,晚幾年廠房就不在這裡了。同樣位於沙夫豪森的亨利慕時新廠計劃已在執行中,預計2026年投產,年產量提升到4000只。

訪廠完畢,幾分鐘車程來到萊茵河旁高地處的亨利慕時博物館,這地方叫做夏洛滕費爾斯(Charlottenfels),由品牌創辦人Heinrich Moser建構。雖說現在由Meylan家族掌理的亨利慕時與Moser家族沒淵源,但勇於開拓的前瞻精神卻是一樣的。大家都知道創辦人建造了Moser大壩,水力發電帶動沙夫豪森的發展。不過,當時市議會反對,Moser就發起公民投票對抗,自掏腰包建設。現在亨利慕時骨子裡也有這種勇於和主流唱反調的個性。

如果市售的錶款還沒讓你感受到這種反骨精神,想想先前亨利慕時的幾個爭議性錶款和文宣,錶友們大概就會有感。正如亨利慕時執行長Edouard Meylan說的「小型獨立品牌,保持兩極化很重要。」不必要討好所有人,只要有前瞻性、有人讚賞,走極端何妨!

文/賴彥嘉 資料提供/H.MOSER & CIE. 特–149

.png)

.png)

.png)