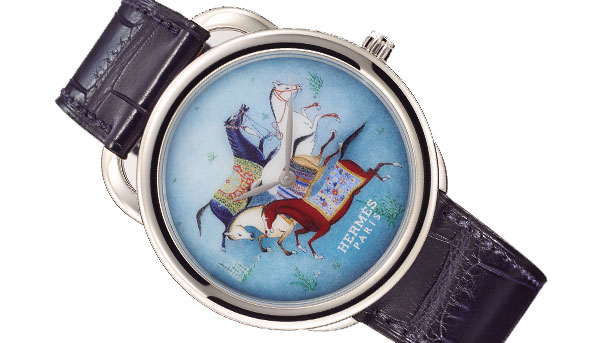

精密齒輪的傳統製錶工藝

Nov 29, 2018

之前我們談到傳統製錶工藝裡的打磨工藝,傳統齒輪必需依賴手工製作,先以模具沖出沒有齒形的齒輪粗丕,先訂做刀具銑出齒輪的原形,再以專業的手搖式銑齒機,運用訂做的特殊專業工具銑刀,一齒一齒連續進位直到把齒輪切割打磨到沒有毛邊,達到精緻完美才可使用。

現在齒輪的製造就沒有像以前那樣那麼繁複,對品質比較要求的名貴品牌,會先衝壓出粗胚再串成一整串,再以專業的加工機及專業銑齒刀具,一齒一齒的把齒形銑出來,再跟鋼製的小齒輪組合鉚起來,經過磨沙打磨即可,頂級名牌才有這麼講究。比較量產或便宜品牌的機芯他們就沒有那麼講究,高精密的模具直接就可以衝壓成型,直接以細小金鋼沙加入齒輪進入滾筒滾動把毛邊去除即可使用,齒輪上的鋼製小齒輪,古老的工藝全部都做鏡面拋光打磨,只要有平面的部份也一樣都是鏡面拋光打磨。

近代製作的看起來像是經過滾筒滾動拋光再加以電鍍,看起來沒有古老的那麼精緻漂亮。擒縱輪部分,古老的也比較講究,不但齒形看起來感覺比近代的漂亮,而且它與馬仔紅寶石的磨擦接觸面非常的小,擒縱輪本體先雙面磨平達到水平及最薄的可用需求,借以減輕重量,尾端會保留一定的厚度,大約是齒輪支架厚度的二倍厚度,再全面做鏡面拋光打磨以防止潤滑油因毛細孔現象而擴散流失。尾端則會做雙面斜角打磨留下中間一條細如髮絲大約是0.06 mm的接觸面,如此一來才得以降低以馬仔紅寶石之間的摩擦阻力,那麼小的接觸面積理論上會很容易磨損,鋼的材料一定要是最好的,古老製作的精鋼大多以鍛造的方法製造材料,因硬度高才得以拋光成鏡面更達到持久耐用的目地。

近代高級機芯的擒縱輪,以專業的專用加工機切削出齒輪的形狀,大部份是15齒到20齒,看錶的振動頻率及設計而定。表面也做鏡面拋光打磨,齒尖也有做單面斜角拋光打磨,但工法就沒有那麼細膩。最近有很多新研發的機芯採用矽材質製作,有些甚至以最新的微型電鑄及粉末冶金等技術來製造,由於材料科技的進步,大大縮短製作的時間,達到量產的需求,其品質也同樣達到準確耐用的水準,只是缺乏那種傳統製錶工藝的精神。(待續)

103-名